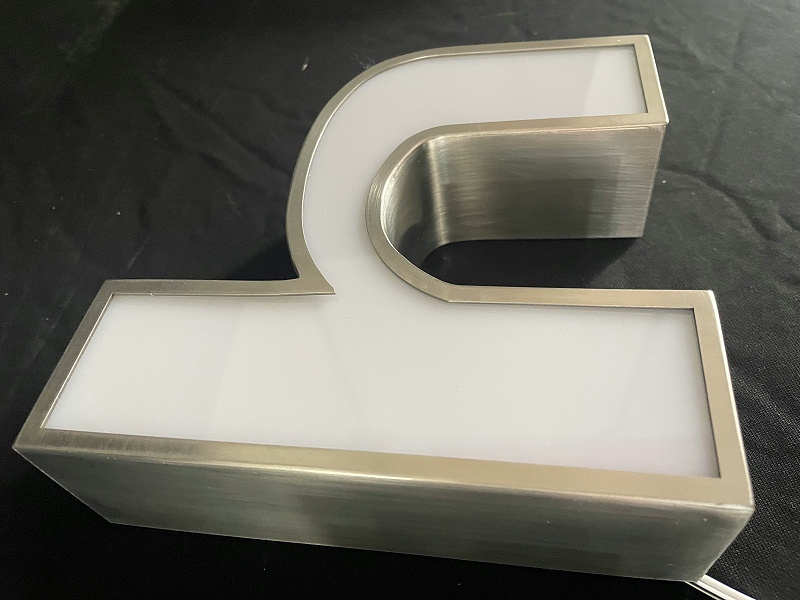

穿孔發光字制造流程及工藝具體分析

電腦排版→數控打孔→激光切割→看板料理→剪板折彎→亞弧熔接→拋光→手工拉絲→安安裝燈珠→背板制作→組裝成品。

1.電腦排版:將圖形文件輸入軟件打印放樣,按圖紙拼接裁剪。計算出穿孔數量,排出確切沖孔位置,并計算出字邊側面板要折彎的位置、角度以及方向。

2.數控打孔:白鋼板沖孔有多種辦法,此中數控穿孔的孔壁成果和效率最高。孔的開口根據策劃圖紙需求選擇9MM的開口。孔與孔之間的中心間隙設置為75px。空隙赿小,燈珠數量就越發多,亮度也赿高。此種方法加工精度高、效率高、節約時間。

3.激光切割:材料經過激光切割后,熱影響區寬度很小,切縫附近原料的機能也簡直不受影響,而且工件變形小,切割精度高,切縫的幾何形狀好,切縫橫截面形狀映現較為規則的長方形。

4.正面處理:打孔的邊緣及激光切割邊緣需收拾,后用酸洗膏擦洗,擦干,堤防沖孔部位及邊緣銹蝕。

5.剪板折彎:將早就打印好的卷紙貼在板材上,以便精確的折彎,加工成槽字。

剪板流程中,嚴禁超負荷應用剪板機。刀片刃口應保持鋒利,刃口鈍或損壞,應及時磨修或調換。剪好的工件務必放置平穩,不要堆放棄高,不準堆放在過道上。邊角余料及廢料要及時清理,保持場地整潔。確保折彎的精密度。

6.亞弧镲接:氬弧焊工藝是用普通電弧焊的原理的基礎上,使用氬氣對合金焊材的保護,通過高電流使焊材在被焊基材上融化成液態形成溶池,使被焊金屬和焊材實現冶金結合的一類焊接工藝,出于在高溫熔融熔接中不停送上氬氣,使焊材不可和大氣中的氧氣接觸,因此避免了焊材的氧化,于是能镲接銅、鋁、合金鋼等有色合金,在保障穩固情的先決下具有不錯的感官成效。

7.磨光:利用專門針對鋼、鋁、銅等金屬制品的表面進行料理的拋機光,可以滿足不一樣需要,急速修補深度劃痕和輕微刮花,高速和打磨;焊縫、水口痕、跡氧化膜、污跡和油漆等,適合于去毛刺、形成圓角,裝璜性合金加工,在加工流程中不能、形成暗影、轉換地帶和裝飾面不均勻等。

8.手工拉絲:拉絲做工是一種金屬加工工藝。拉絲可根據裝扮須要,制成直紋、亂紋、螺紋、波紋和旋紋等幾樣。直紋拉絲是指在材質表面用機械磨擦的方式加工出直線紋路。它具備刷除材料表層劃痕和裝扮材料表面的雙重作用。

9.安安裝燈珠:把充好的孔清理干凈后,裝LED燈防潮燈串,每串有預留的線頭,普遍紅色的接到電源的正極,黑色的線頭接到發光二級管專用電源的負極,把防水led燈珠的全部正極聯到一起,負極聯到一起,接到專配的Led電源,經過測試所有燈串照亮正常后,燈珠接頭處做好防潮處理。在連接led燈串時,留心電壓降的麻煩。

10.背板制造:背板選擇鍍鋅鐵皮,激光切割成型,立邊開槽折彎,與背板亞弧焊拉,并做防銹收拾,采用酸洗磷化靜電噴塑。

11.組裝成品:各零部件制作完成,檢查無質量問題,外觀整齊無劃痕后,組裝產品。

工商電子營業執照

工商電子營業執照 客服微信

客服微信